Zu Beginn des Vorhabens haben die Partner, anhand einer umfassenden Analyse des Ist-Zustandes in den Handwerksbetrieben, reale Bedarfe ermittelt und eine passende Gesamtlösung abgeleitet, die sowohl die technischen als auch die spezifischen organisatorischen Aspekte gesamtheitlich erfüllen konnte. Schon allein diese Analyse war ein wichtiger Beitrag zur Effizienzsteigerung und Digitalisierung im Handwerk, da so Chancen und Herausforderungen identifiziert und priorisiert werden konnten.

Rülke GmbH

Im Rahmen des gemeinsamen Forschungsprojektes konnte die Rülke GmbH insbesondere vorhandenes Fachwissen analysieren und digitalisieren. Hierbei wurden erhebliche Fortschritte für ein zukünftiges Wissensmanagement im Bereich der Lackierung und der Teilautomatisierung entsprechende Aufgaben erreicht. Ebenso können durch nun erzielbare Einsparungen von Lacken und Lösemitteln Nachhaltigkeitsziele umgesetzt werden die zu einer wirtschaftlichen und umweltfreundlichen Produktion an unserem Standort in Deutschland beitragen. Weiterhin werden durch die zukünftige Teilautomatisierung bisheriger manuellen Arbeitsaufgaben die vorhandenen Mitarbeiter*innen entlastet und der Arbeitsplatz für zukünftige Mitarbeiter*innen attraktiver. Durch die Digitalisierung der Abläufe können die Arbeitsplätze und Aufgaben daher schneller und flexibler besetzt werden.

Im Ergebnis hat die Rülke GmbH mit dem durchgeführten Projekt, durch den Austausch und intensive Zusammenarbeit mit den Partnern, einen erheblichen Schritt in ein zukunftsfähiges, ganzheitliches Produktionssystem mit systematischen Datenmanagement und systemweiter Transparenz unternommen.

Julius Blüthner Pianofortefabrik GmbH

Im Rahmen des Projektes konnte Firma Blüthner signifikante Wissensgewinne im Bereich der Automatisierung und Lackierung erzielen. Zu Beginn war die Firma an der gemeinsamen Konzeption eines Lackierendeffektors beteilig. Im weiteren Verlauf des Projektes wurde deutlich, dass der Fokus von Firma Blüthner verstärkt auf die Politurqualität gelegt werden sollte. Es hat sich herausgestellt, dass dort der größte Mehrwert, gleichzeitig aber auch die größte Herausforderung, für die im Klavierbau üblichen Lacksysteme zu finden waren. Von den Projektergebnissen konnte Firma Blüthner insbesondere indirekt über eine methodisch saubere Analyse der Arbeitsgänge und allgemeiner Automatisierungslösungen profitieren.

Die Analyse hat spezifische Herausforderungen identifiziert, die nun in parallel entwickelten Projekten bearbeitet werden sollen. Die vielversprechenden Entwicklungen in diesem Projekt stimmen Firma Blüthner optimistisch, dass nach einer Optimierung der Politurprozesse (Automatisierung und KI-basierte Qualitätskontrolle) das Thema der automatisierten Lackierung beschleunigt weiterverfolgt werden kann, sodass perspektivisch eine komplett automatisierte Oberflächenbearbeitung ermöglicht werden kann.

Fraunhofer IWU

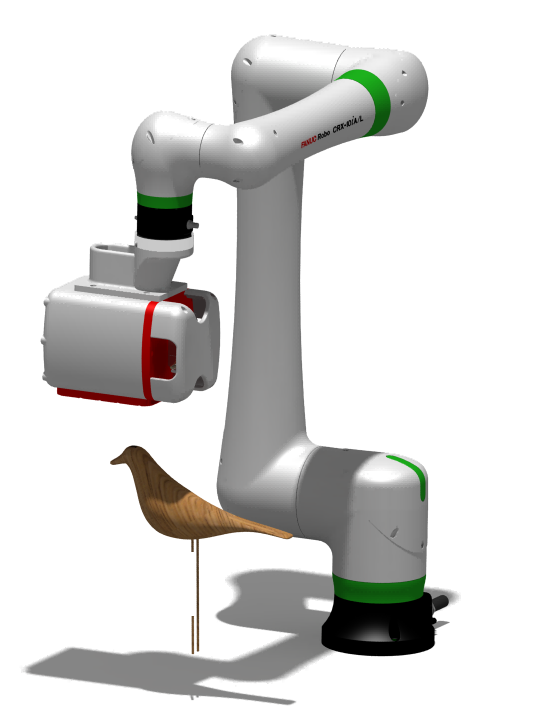

Für die definierte Gesamtlösung wurde seitens Fraunhofer Institut für Werkzeugmaschinen und Umformtechnik IWU die Automatisierungslösung inklusive des spezifischen Zellenkonzeptes für eine effiziente und alltagstaugliche Automatisierung im Handwerk entwickelt. Einen signifikanten Beitrag zur Digitalisierung im Handwerk leistete hier insbesondere auch die Inbetriebnahme der Demonstratorzelle mit Projektpartner Rülke. Neben der nun folgenden technischen Weiterentwicklung und Nutzung, ist hier insbesondere auch die Möglichkeit hervorzuheben die Belegschaft im positiven Sinne mit Automatisierung in Kontakt zu bringen. So konnte der Grundstein für eine stetige Modernisierung gelegt werden.

Um die entworfene Automatisierungslösung effizient mit Naturwerkstoffen einsetzen zu können, wurde schließlich auch ein Konzept für einen intelligenten Endeffektor entwickelt. Der Fokus lag hierbei auf der Vernetzung unterschiedlicher Sensortypen, um bei geringstmöglichen Kosten und maximaler Abtastrate ein gutes Ergebnis für in-line-Messungen passend für eine Robotersteuerung zu erzielen. Insbesondere sollte durch eine automatisierte Prozessparameteranpassung ohne Auswirkung auf den Programmieraufwand die Qualität maximiert werden. Obwohl es noch große Herausforderungen dabei gibt, unterschiedliche Sensoren zeitlich und geometrisch verortet effektiv auszuwerten, wurden große Fortschritte erzielt, die nun in Folgeprojekten weiter erarbeitet werden können.

Die Forschungsergebnisse fließen bereits in weitere Projekte ein (z.B. BMBF LEROSH), die sich ebenfalls mit intelligenten sensorbestückten Endeffektoren beschäftigen. Mit der Patentanmeldung für das Verfahren zur automatisierten Bearbeitung von Werkstückoberflächen (DE Patent 102021204215) werden neue Maßstäbe in der Branche gesetzt.

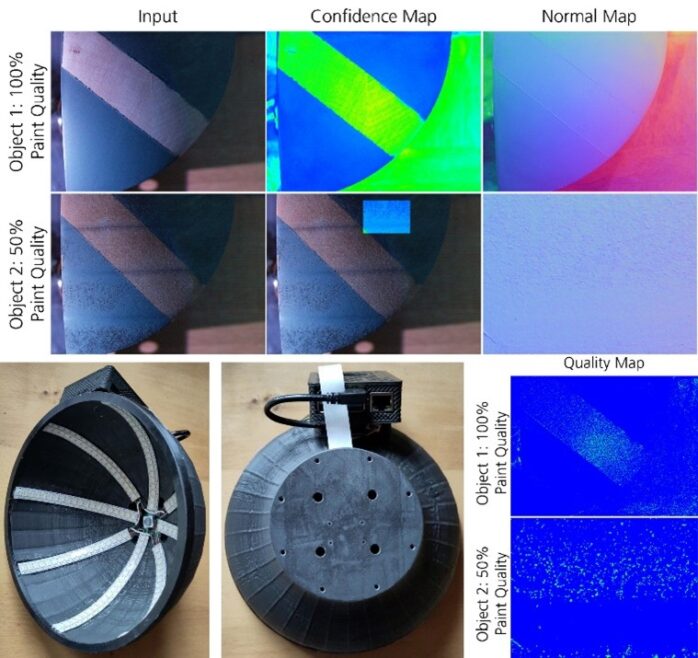

Fraunhofer IGD

Das Fraunhofer-Institut für Graphische Datenverarbeitung IGD hat im Rahmen von QualiLack einen Messkopf entwickelt, der durch Auswertung von Licht-Oberflächeninteraktion in Sekunden die Qualität der Lackierung einer Oberfläche bestimmt – nicht nur für einen Punkt der Oberfläche, sondern für einen größeren Ausschnitt auf einmal. Dadurch ist zum einen im räumlichen Vergleich direkt visuell erkennbar, wo mögliche Fehlstellen oder Abweichungen in der Lackierungsqualität vorliegen (Normal Maps), zum anderen ermöglicht ein Quantisierungsschritt die direkte Aussage einer Lackqualitätsstufe für den vermessenen Bereich, sodass eine automatische iterative Steuerung beispielsweise eines Lackierroboters direkt möglich ist. Der entwickelte Prototyp des Messkopfes wurde daher äußerst kompakt entwickelt und ist direkt als Werkzeug an einen Roboterarm montierbar. Ziel ist die Verwendung des Messkopfes als inline-Sensor, der dem Lackiersystem während des Lackiervorgangs Feedback gibt.